Karbonové a uhlíkové tyče: Technologické řešení pro maximální pevnost a minimální hmotnost

Karbonové a uhlíkové tyče patří mezi nejpokročilejší materiály současnosti. Díky své struktuře z uhlíkových vláken poskytují extrémní pevnost při minimální hmotnosti, čímž nacházejí široké uplatnění v průmyslu, letectví, sportu a stavebnictví. Tento článek se zaměří na technické aspekty, výrobu a specifické vlastnosti karbonových a uhlíkových tyčí.

Materiálové složení a vlastnosti

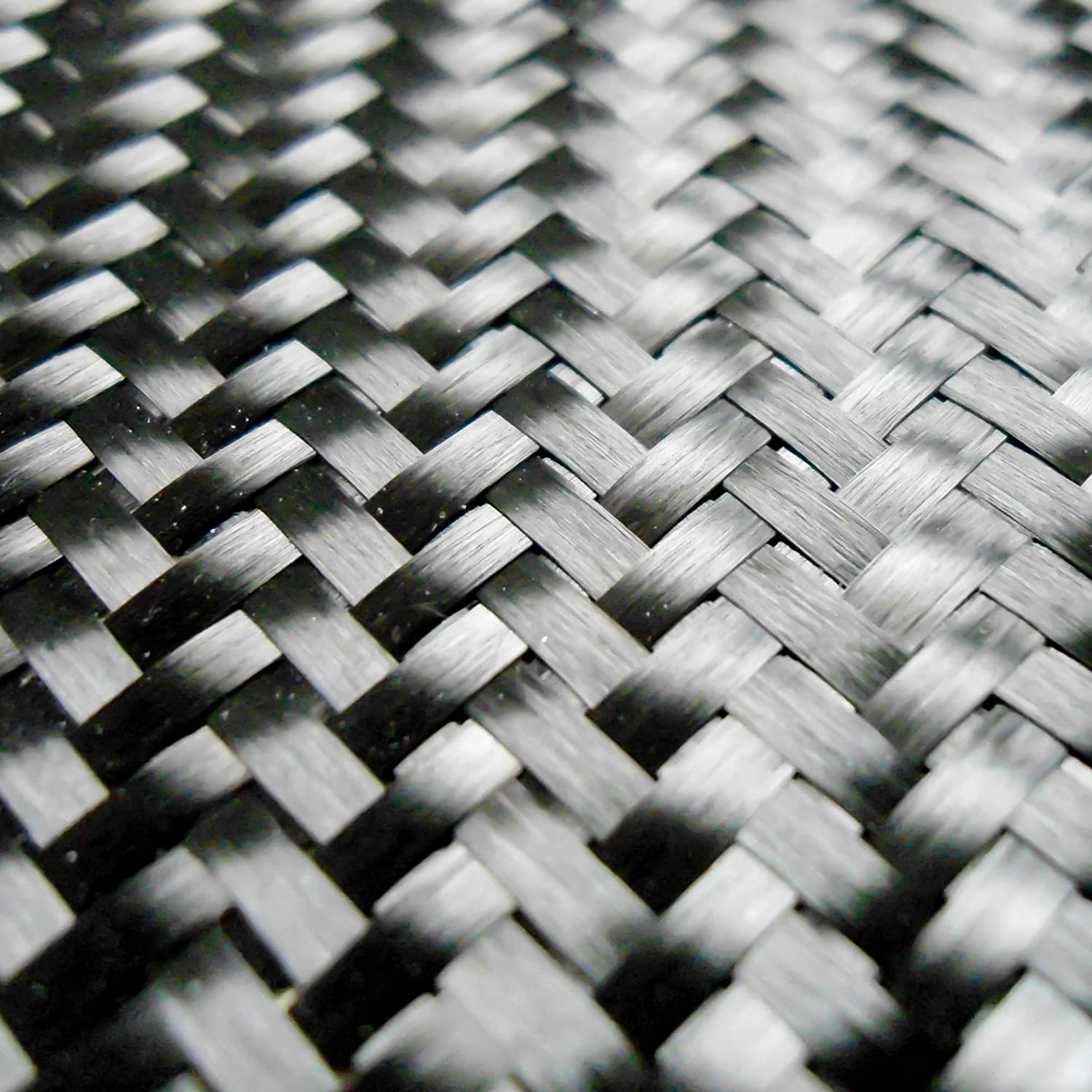

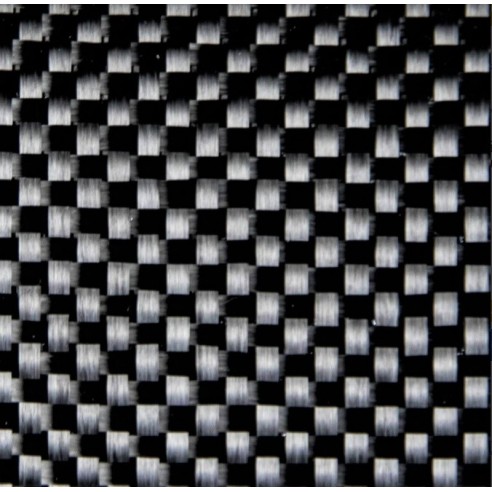

Struktura uhlíkových vláken

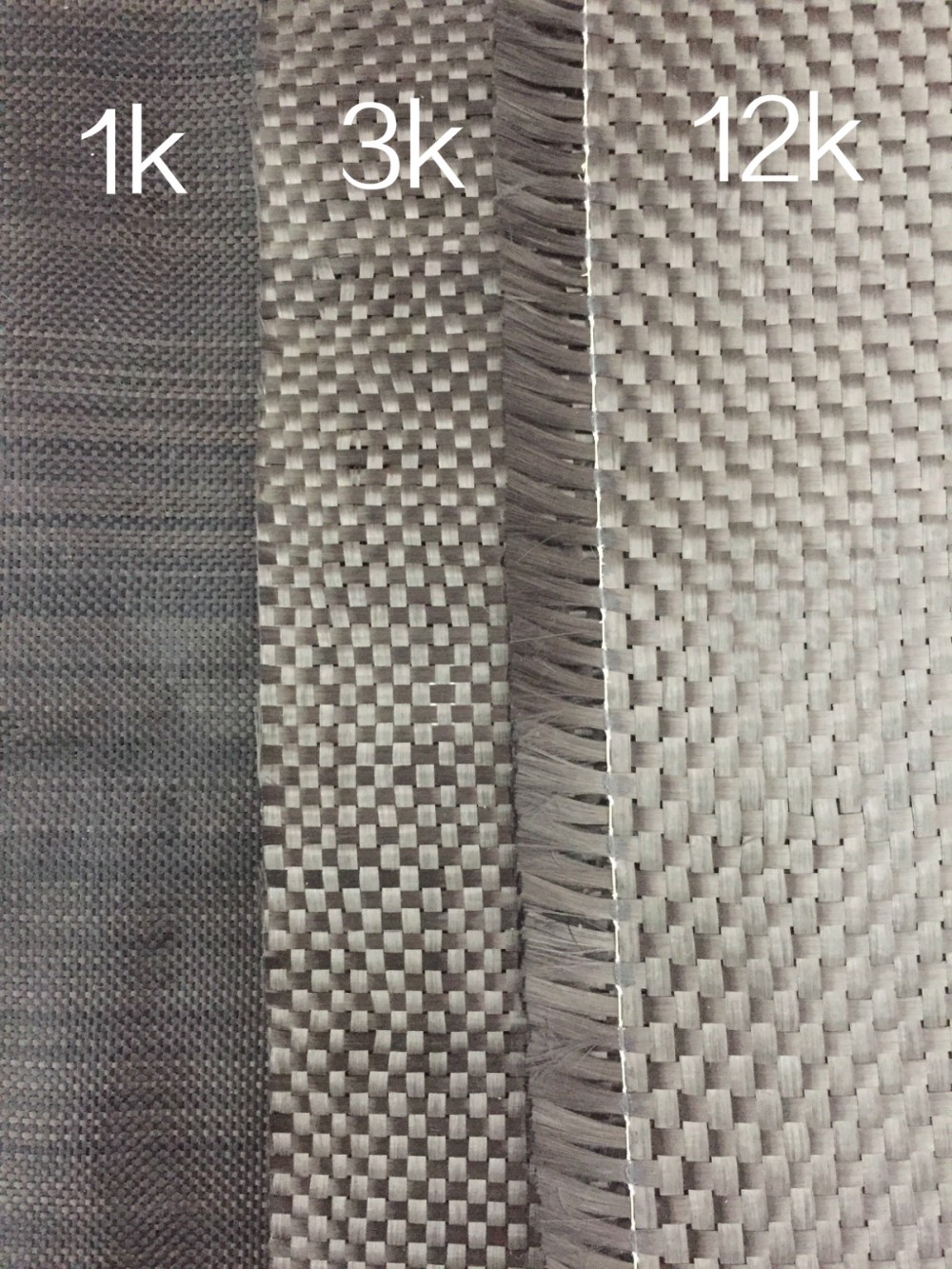

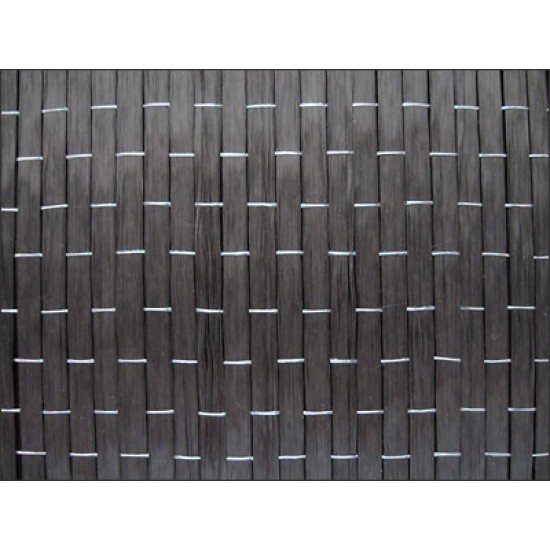

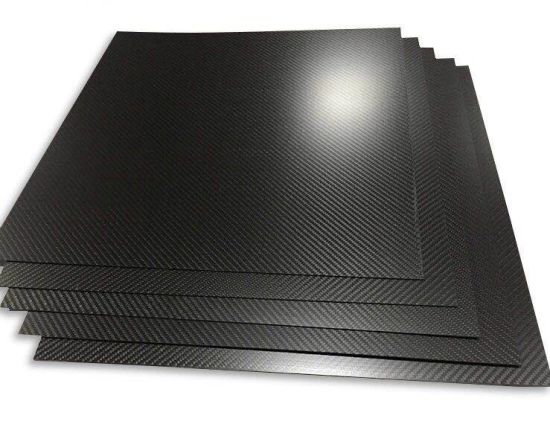

Tyč karbon, tyč uhlíková nebo karbonová tyč jsou vyrobeny z uhlíkových vláken (carbon fibers), která se skládají z extrémně tenkých vláken uhlíku s průměrem 5–10 mikrometrů. Tato vlákna se spojují do svazků (rovings) a jsou následně impregnována polymerní matricí, obvykle epoxidovou pryskyřicí.

Hlavní výhody tohoto materiálu zahrnují:

- Vysoký poměr pevnosti k hmotnosti – až 5× pevnější než ocel při zlomek její hmotnosti.

- Vynikající odolnost vůči únavě materiálu – minimální změny mechanických vlastností při dlouhodobém zatížení.

- Odolnost vůči korozi – na rozdíl od kovových materiálů nepodléhá oxidaci a korozním reakcím.

- Nízká tepelná roztažnost – karbonové tyče a kompozity mají stabilní rozměry i při změnách teploty.

- Dobré tlumení vibrací – vhodné pro aplikace, kde je požadována minimální rezonance.

Výrobní technologie karbonových (uhlíkových) tyčí

Výroba uhlíkové tyče probíhá několika způsoby v závislosti na požadovaných mechanických vlastnostech, směru vláken a typu matrice.

1. Pultruzní technologie

Pultruze je proces, při kterém jsou uhlíková vlákna protažena pryskyřičnou lázní a následně protahována vytvrzovací formou. Tento proces umožňuje kontinuální výrobu karbonových tyčí s přesným profilem a konstantními vlastnostmi.

✅ Výhody:

- Vysoká pevnost v tahu a ohybu.

- Nízká hmotnost při zachování tuhosti.

- Rychlá a ekonomická výroba.

🚫 Nevýhody:

- Omezená možnost výroby složitějších tvarů.

- Pevnost v příčném směru závisí na matrici.

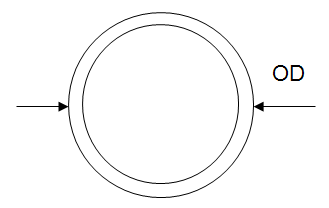

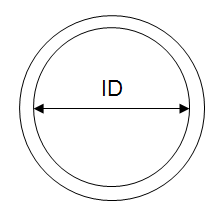

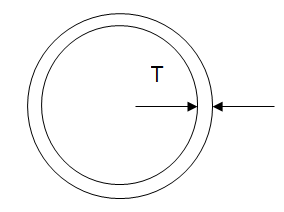

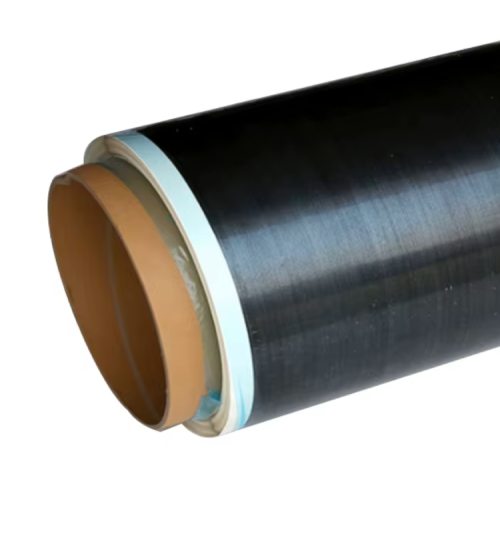

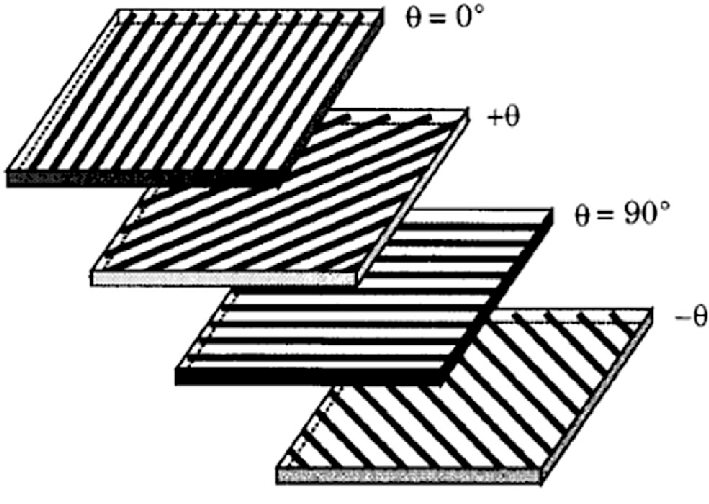

2. Navíjení vláken (Filament Winding)

Tato technologie využívá kontinuální navíjení uhlíkových vláken na rotační formu. Vlákna se aplikují v přesně řízených úhlech a vrstvy se následně vytvrzují v peci.

✅ Výhody:

- Možnost výroby dutých struktur – ideální pro karbonové trubky.

- Vysoká pevnost v axiálním i radiálním směru.

- Vhodné pro aplikace s vysokými mechanickými nároky (letectví, automobilový průmysl).

🚫 Nevýhody:

- Vyšší výrobní náklady.

- Omezená variabilita tvarů.

3. Laminace a ruční kladení vrstev (Hand Lay-up, Prepreg)

Tento proces se využívá při výrobě karbonových tyčí s nepravidelnými tvary nebo složitými geometriemi. Uhlíková vlákna impregnovaná pryskyřicí (prepregy) se ručně skládají do formy a následně vytvrzují pod tlakem a teplotou.

✅ Výhody:

- Možnost výroby složitých tvarů.

- Precizní kontrola struktury materiálu.

- Výroba malých sérií s vysokou kvalitou.

🚫 Nevýhody:

- Časově náročný proces.

- Vyšší výrobní náklady oproti pultruzi.

Aplikace uhlíkových (karbonových) tyčí

1. Konstrukční a průmyslové aplikace

Karbonové tyče a uhlíkové tyče se často používají v konstrukčních aplikacích, kde je klíčová pevnost při minimální hmotnosti. Najdeme je v:

- Stavebním průmyslu jako výztuhy v kompozitních konstrukcích.

- Robotice a automatizaci, kde uhlíkový prut minimalizuje hmotnost ramen robotů.

- Automobilovém průmyslu pro odlehčení karoserií a šasi vozidel.

2. Letecký a kosmický průmysl

Tyč z uhlíkových vláken je součástí letadel, dronů a kosmických modulů díky své schopnosti odolávat extrémním podmínkám bez ztráty pevnosti. Tyč z karbonu se používá v nosnících, krytech a aerodynamických prvcích letadel.

3. Sport a volný čas

Karbonové materiály jsou široce využívány ve sportovním vybavení:

- Karbonový prut – ultra lehké a pevné pruty pro rybáře.

- Tyčka uhlíková – pro lukostřelbu a sportovní pomůcky.

- Tyč - karbon – využití v cyklistice pro výrobu odolných rámů kol.

4. Medicínské a vědecké aplikace

- Tyč - uhlíková v chirurgických přístrojích a protézách díky biokompatibilitě.

- Kompozitová tyč pro speciální laboratorní vybavení s vysokou pevností a chemickou odolností.

Budoucnost karbonových materiálů

Vývoj tyče z kompozitu směřuje k inovacím v oblasti nanotechnologií a hybridních materiálů. Přidáním grafenu nebo dalších nanosložek lze zvýšit mechanické vlastnosti a elektrickou vodivost.

Nové trendy:

✅ Recyklace uhlíkových vláken – nové metody umožní opětovné využití materiálů.

✅ Samoléčivé kompozity – materiály schopné opravit mikrotrhliny.

✅ Pokročilé hybridní kompozity – kombinace karbonu s aramidem nebo skelnými vlákny.

Závěr

Ať už jde o karbonové tyče, uhlíkové tyče, nebo pokročilé kompozitní materiály, jejich budoucnost je neoddiskutovatelná. Neustálý vývoj výrobních technologií umožňuje jejich širší využití nejen v průmyslu a dopravě, ale i ve sportu, medicíně či vědeckých aplikacích. Karbonová tyč a uhlíková tyč představují jeden z nejdůležitějších konstrukčních prvků současnosti, a jejich význam bude v budoucnu jen narůstat.

.jpg)

(1).jpg)

(1).jpg)

(1).jpg)

(1).jpg)